Các quy trình vận hành sản xuất thường khác biệt tại từng công ty, tuy nhiên, mục tiêu chung của là tối ưu hóa hiệu quả sản xuất thông minh. Những quy trình này đóng vai trò quan trọng trong việc tạo ra một chuỗi cung ứng mạnh mẽ, đảm bảo sự hài lòng của khách hàng và an toàn cho nhân viên, điều này áp dụng chung cho nhiều ngành công nghiệp. Vậy có những cách nào để cải tiến quy trình sản xuất một cách hiệu quả nhất, mời bạn tham khảo bài viết dưới đây

Mục lục nội dung

Tại sao cần cải tiến quy trình sản xuất?

Trước khi chúng ta bàn về cách tối ưu hóa quy trình sản xuất, hãy xem xét kỹ hơn tại sao điều này lại cực kỳ quan trọng:

– Cải tiến liên tục: Tối ưu hóa quy trình sản xuất loại bỏ các hoạt động không hiệu quả, tăng năng suất ở cả cấp độ cá nhân và tổ chức. Bằng cách xem xét và phân tích quy trình một cách đều đặn, bạn có cơ hội phát hiện và khắc phục tắc nghẽn nhanh chóng, dự đoán các sự cố tiềm năng và tối ưu hóa quy trình làm việc.

– Tăng tốc độ ra thị trường: Cải tiến quy trình sản xuất giúp bạn đưa sản phẩm nhanh hơn lên thị trường. Điều này có thể tạo lợi thế cạnh tranh và đáp ứng nhu cầu thị trường nhanh chóng hơn.

– Nâng cao chất lượng: Tối ưu hóa quy trình cũng có thể cải thiện chất lượng sản phẩm. Kiểm tra kỹ lưỡng ảnh hưởng đến các đặc tính quan trọng khác như hiệu suất, tuổi thọ, tính thân thiện với người dùng và an toàn.

– Tăng cường hài lòng của khách hàng: Khi bạn đảm bảo chất lượng sản phẩm và đưa ra thị trường nhanh chóng, khả năng thu hút và duy trì khách hàng tăng cao. Khách hàng hài lòng thường mua hàng lặp lại và góp phần vào tăng doanh thu và lợi nhuận.

– Tinh thần làm việc: Quy trình sản xuất không hiệu quả có thể ảnh hưởng đến tinh thần của nhân viên. Công việc trở nên khó khăn và mất tinh thần khi quy trình làm việc lộn xộn và không hiệu quả.

– Lợi thế cạnh tranh: Khi cải tiến quy trình sản xuất và áp dụng tiêu chuẩn làm việc và quy trình hoạt động tốt, tổ chức của bạn có thể nổi bật và giành lợi thế cạnh tranh trong thị trường cạnh tranh.

Tóm lại, cải tiến quy trình sản xuất không chỉ giúp tăng hiệu suất và chất lượng mà còn có thể tạo ra lợi ích lớn về mặt khách hàng, nhân viên, và cạnh tranh cho tổ chức của bạn trong sản xuất thông minh 4.0 hiện nay.

Các cách cải tiến quy trình sản xuất hiệu quả nhất

- Xem xét quy trình hiện tại: Trước hết, hãy phân tích kỹ quy trình công việc hiện tại của bạn từ ba góc độ quan trọng:

- Nhân sự: Đảm bảo bạn có đủ người với kỹ năng phù hợp, được sắp xếp đúng cách và đúng thời điểm.

- Quy trình: Xem xét lại và đánh giá các quy trình của bạn để xác định các điểm nghẽn và trở ngại.

- Công cụ và công nghệ: Đảm bảo máy móc và thiết bị của bạn ở trong tình trạng tốt và sử dụng công nghệ phù hợp.

- Hiện đại hóa quy trình và công nghệ: Sau khi đã đánh giá quy trình hiện tại, xem xét xem có cần hiện đại hóa hoặc cải thiện các quy trình và công nghệ không. Cân nhắc tự động hóa các quy trình và sử dụng phần mềm mới để tối ưu hóa quản lý kế hoạch, kiểm soát tồn kho, hoặc giám sát sản xuất.

- Tập trung vào bảo trì theo kế hoạch: Một nguyên nhân chính của hiệu suất sản xuất kém là thiếu bảo trì theo kế hoạch. Đừng bỏ lỡ việc bảo trì, vì sự cố và sự hỏng hóc có thể gây ra chi phí lớn hơn nhiều so với việc tạm ngừng sản xuất để thực hiện bảo trì.

- Đào tạo nhân viên: Đảm bảo đào tạo đầy đủ cho nhân viên quản lý và kỹ thuật viên bảo trì để họ có thể đáp ứng nhanh chóng và hiệu quả khi có vấn đề.

- Lên lịch bảo trì định kỳ: Đặt ngày và giờ cố định để thực hiện bảo trì theo kế hoạch.

- Lắng nghe nhân viên tại xưởng: Chú ý đến ý kiến của nhân viên về thời điểm phù hợp để lên lịch bảo trì theo kế hoạch.

- Không trì hoãn: Đừng trì hoãn quá lâu với việc bảo trì, vì việc này có thể làm trầm trọng hóa các vấn đề tiềm ẩn.

- Đào tạo nhân viên: Khi bạn tối ưu hóa quy trình sản xuất, hãy đảm bảo rằng nhân viên của bạn cũng được cung cấp với kiến thức và kỹ năng cần thiết để làm việc hiệu quả. Đào tạo giúp họ vận hành và bảo trì máy móc và thiết bị của bạn một cách chính xác, giúp tránh tình trạng sản xuất bị gián đoạn. Tạo cơ hội cho nhân viên học các kỹ năng mới và xếp lịch đào tạo khi bạn đưa vào sử dụng thiết bị mới. Theo dõi mức độ cần thiết về đào tạo liên tục hoặc tái đào tạo.

- Dụng cụ sạch sẽ và ngăn nắp: Sự sạch sẽ và ngăn nắp trong nơi làm việc là yếu tố quan trọng để đảm bảo quy trình sản xuất tối ưu. Loại bỏ bất kỳ lộn xộn nào và dọn dẹp các phụ tùng thay thế và dụng cụ không sử dụng. Sắp xếp máy móc một cách có hiệu quả để làm cho công cụ dễ dàng tìm thấy và sử dụng. Giảm thiểu khoảng cách giữa các máy móc và dụng cụ thiết yếu càng nhiều càng tốt để tối ưu hóa quá trình làm việc.

- Quản lý tồn kho: Điều quan trọng là duy trì sự cân bằng giữa tồn kho quá ít và quá nhiều. Hãy đảm bảo rằng bạn biết chính xác những gì bạn có trong kho và nó đang ở đâu. Sử dụng phần mềm hiện đại để theo dõi mức tồn kho, dự đoán nhu cầu nguyên vật liệu và tự động cảnh báo khi bạn có quá nhiều hoặc quá ít hàng tồn kho.

XEM THÊM: Sản xuất thông minh trong cách mạng công nghiệp 4.0 hiện nay

Các chiến lược để tối ưu hóa quy trình sản xuất

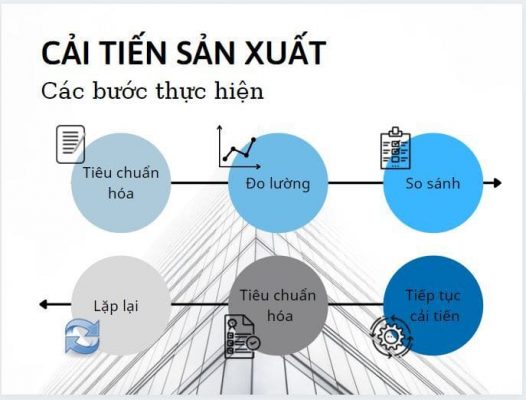

- Cải tiến liên tục (Kaizen): Cải tiến liên tục là một trong những nguyên tắc cốt lõi của phương pháp Lean, nhằm mục đích cải thiện năng suất, chất lượng, giảm chi phí và thời gian một cách dần dần và lặp đi lặp lại. Đây là một quá trình không bao giờ kết thúc, dựa vào đó nhân viên thực hiện các cải tiến lặp đi lặp lại. Để thực hiện điều này, đào tạo và huấn luyện chuyên sâu, ví dụ như đào tạo tại chỗ, đóng một vai trò quan trọng.

- Giai đoạn thu thập đề xuất: Xác định và tóm tắt các vấn đề.

- Giai đoạn thực hiện đề xuất: Giải quyết các vấn đề bằng cách sử dụng các đề xuất được thu thập.

- Giai đoạn theo dõi và học hỏi: Đánh giá hiệu quả của các cải tiến.

- Hỗ trợ hiệu suất: Phương pháp này dựa trên việc tạo ra “những khoảnh khắc học tập” phù hợp với yêu cầu thực tế của nhân viên tại xưởng sản xuất. Nó bao gồm năm thời điểm quan trọng:

- Mới: Nhu cầu học hỏi điều mới hoặc có được các kỹ năng mới.

- Thêm: Nhu cầu tìm hiểu thêm về một chủ đề cụ thể hoặc cách làm việc.

- Thực hành: Nhu cầu đưa thông tin, kỹ năng hoặc thủ tục vào thực tế.

- Thay đổi: Nhu cầu theo kịp các thay đổi.

- Giải quyết: Nhu cầu khắc phục và giải quyết vấn đề.

- Hoạch định lực lượng lao động: Đây là một trong những cách hiệu quả trong vấn đề cải tiến quy trình sản xuất. Lập kế hoạch lực lượng lao động giúp sắp xếp các ưu tiên và yêu cầu của tổ chức với nguồn nhân sự có sẵn. Nó bao gồm xem xét các yếu tố như phạm vi, kết hợp, chi phí và tính linh hoạt để tối ưu hóa chi phí hoạt động và kiểm soát doanh thu của nhân viên.

- Đào tạo trong ngành: Phương pháp này tiêu chuẩn hóa các quy trình công việc trong một khuôn khổ bao gồm hướng dẫn công việc, phương pháp công việc, quan hệ công việc và phát triển chương trình. Điều này giúp nhân viên mới làm việc hiệu quả sớm hơn và cung cấp thông tin sâu sắc về cải tiến liên quan đến hoạt động và quy trình.

Việc cải tiến quy trình sản xuất là một quá trình đòi hỏi sự đầu tư và cam kết liên tục. Bằng cách áp dụng các chiến lược như cải tiến liên tục (Kaizen), hỗ trợ hiệu suất, hoạch định lực lượng lao động, và đào tạo trong ngành, bạn có thể tạo ra một môi trường sản xuất hiệu quả và linh hoạt. Qua việc liên tục thu thập phản hồi và áp dụng các điều chỉnh, bạn có thể duy trì sự nâng cao và ổn định trong quy trình sản xuất tự động hóa của mình. Với sự tập trung vào cải tiến quy trình sản xuất, bạn có thể đạt được sự tối ưu hóa, nâng cao chất lượng, giảm chi phí và thúc đẩy sự thành công của tổ chức trong ngành công nghiệp.

———————————————————————

THÔNG TIN LIÊN HỆ:

CÔNG TY CỔ PHẦN TẬP ĐOÀN GIẢI PHÁP SAO MAI

Địa chỉ: Tầng 4, Lucky Building, 81 Trần Thái Tông, Cầu Giấy, Hà Nội

Hotline: 090.818.4188

Email: info@saomaisoft.com

Trang web: https://www.fasolutions.vn/

Fanpage: https://www.facebook.com/saomaisolutiongroup/